Des barres de matériau sont mises à disposition sur un support latéral (plan incliné). En règle générale, il s'agit ici de barres présentant un contour extérieur rond, hexagonal ou carré, dont la section peut être aussi bien pleine que tubulaire et fabriquées à partir des matériaux les plus différents. Dans ce cadre, le diamètre des barres et/ou les ouvertures de clés varient dans une plage située entre env. 1 et 100 mm.

Aujourd'hui, la longueur des barres varie généralement dans le domaine d'utilisation des embarreurs entre 1 600 et 6 000 mm pour des « barres longues ». Dans des cas spéciaux, FMB propose toutefois également des solutions conçues pour l'usinage de barres nettement plus longues. Dans ce contexte, les différents modèles d'embarreurs sont proposées en standard chez FMB dans des variantes de longueurs fixes, afin de pouvoir couvrir le mieux possible les longueurs de barres de matériau habituellement disponibles sur le marché.

Le support latéral sert, outre à la mise à disposition de matériel, au stockage d'un certain nombre de barres, afin de pouvoir produire de manière automatisée les pièces souhaitées le plus longtemps possible sans intervention manuelle.

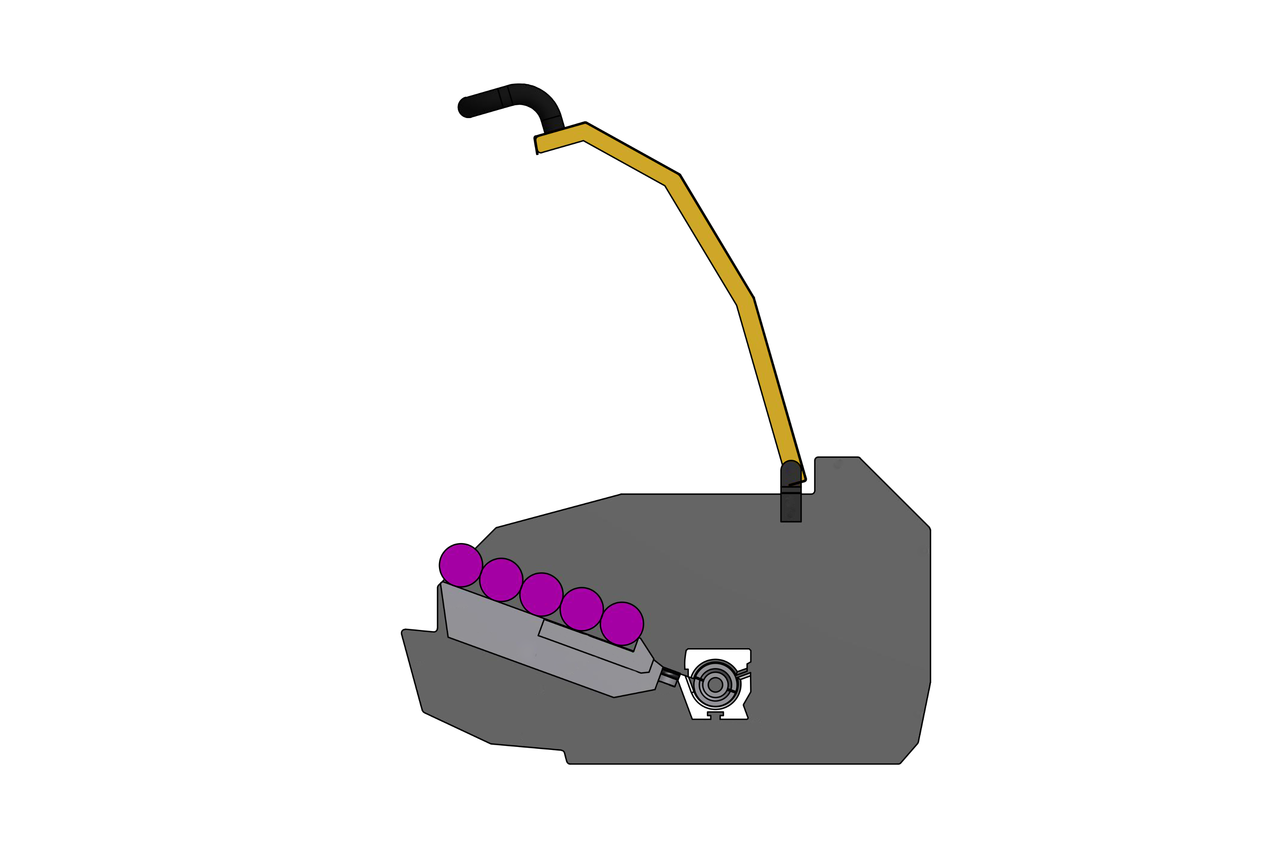

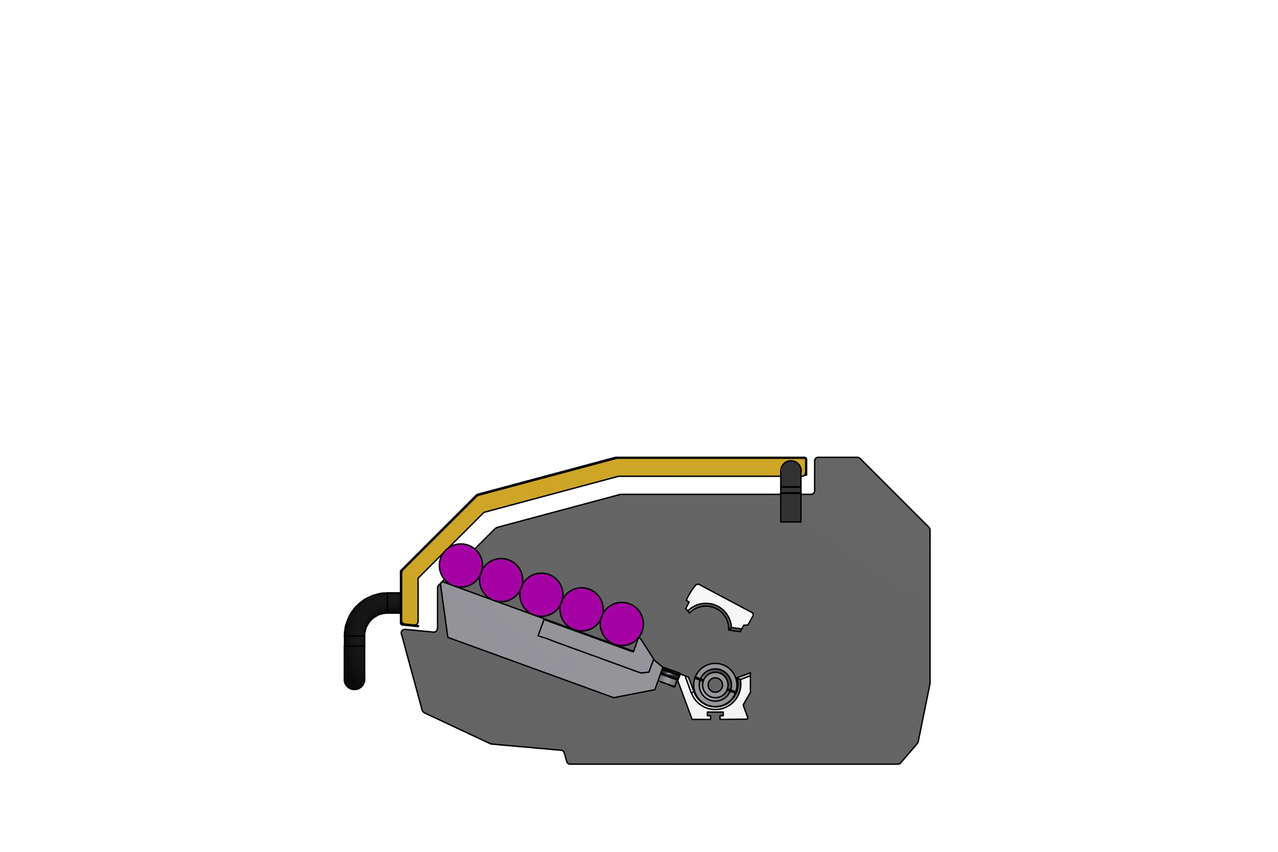

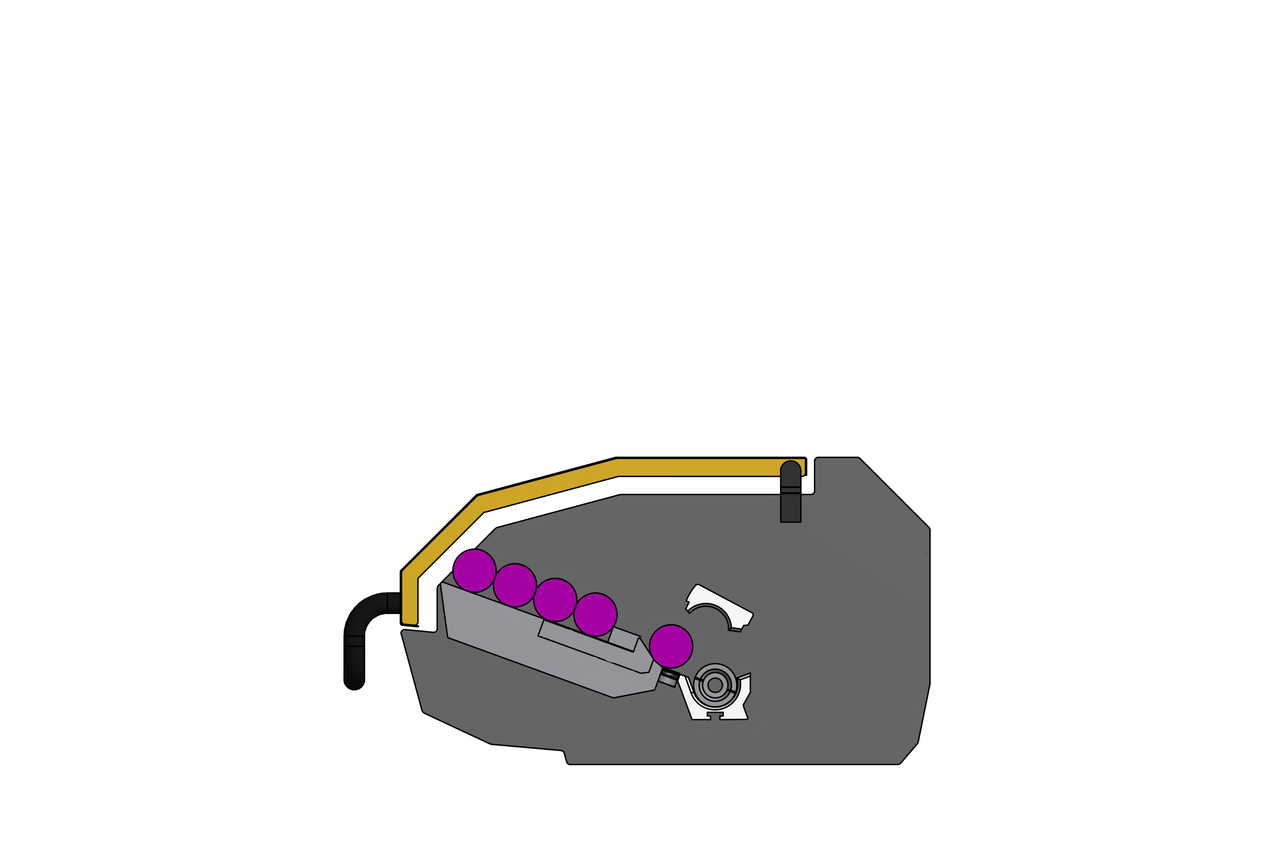

Une barre est respectivement séparée de ce stock emmagasiné, puis elle est déposée dans un canal. De là, la barre de matériau est introduite dans le tour automatique à travers le perçage de la broche, l'embarreur poussant la barre à travers le trou à l'aide d'une Barre d'avance, et une fixation est effectuée au niveau de l'extrémité de la broche côté outil grâce à un dispositif de serrage, habituellement une Pince de serrage ou un mandrin de serrage. En principe, le diamètre de la barre de matériau à usiner détermine aussi le diamètre du canal de guidage nécessaire, et donc également le diamètre de la barre d'avance qui est ainsi guidée à l'intérieur de l'embarreur dans chaque position à travers le canal avec un jeu de env. 1 à 2 mm. Le diamètre de canal maximal utilisable au niveau d'un embarreur correspond dans ce contexte au passage maximal de barre de la Poupées du tour.

À la suite de cela, le tournage débute, et l'extrémité de la barre est habituellement usinée par enlèvement de copeaux durant ce processus. À cette occasion, l'intégralité de la barre est mise en rotation, comme habituellement durant une opération de tournage. Les vitesses de rotation atteintes ici dépendent du diamètre de la barre de matériau et elles peuvent atteindre jusqu'à 15 000 tr/min en pointe. Une fois l'opération de tournage terminée, la pince de serrage ou le mandrin de serrage est desserré(e), de telle manière que l'embarreur peut pousser la barre de matériau plus loin à travers la broche jusqu'à la longueur de pièce nécessaire. Après une nouvelle fixation de la barre à l'aide du dispositif de serrage, le cycle d'usinage suivant débute.

Idéalement, le passage de barre de la poupée du tour doit être adapté au diamètre de la barre d'avance afin de pouvoir la guider au mieux. Pour ce faire, il est recommandé d'utiliser une Tubes de réduction de broche correspondante, si un canal de guidage plus petit que le passage de barre du tour est choisi en raison du diamètre de la barre de matériau à usiner. Sans cette mesure, le perçage de la broche ne prendrait plus en charge le guidage de la barre d'avance, si celui-ci rentre dans la poupée par l'arrière à partir d'une certaine phase en raison de l'avance progressive de la barre de matériau. (Photo)

Étant donné que la longueur initiale des barres est supérieure à la longueur de la broche lors de l'usinage de « barres longues », une zone déterminée de la barre doit également être guidée hors du tour durant le mouvement de rotation de l'opération de tournage. Selon le tour et la longueur de l'embarreur, il peut s'agir d'une longueur de barre de 1 000 mm à 6 000 mm. De cette manière, l'embarreur doit également prendre en charge, en plus du stockage du matériel et de l'alimentation, des missions de guidage de la barre. Une barre fixée uniquement à une extrémité par le biais de la pince de serrage du tour penche naturellement, jusqu'à osciller et générer des vibrations qui peuvent influencer négativement le tournage et, dans un cas extrême, entraîner une destruction de toute l'installation.

Il est nécessaire pour cette raison de contrer de telles oscillations dans l'embarreur au niveau de la construction. Les oscillations sont amorties ou leur apparition est empêchée par l'ensemble de la structure de l'embarreur et par un agencement approprié du canal de guidage. Pour ce faire, des garnitures pour canal de différents diamètres sont disponibles pour les différents embarreurs ; elles assurent un guidage avec le moins d'oscillations possible pour une plage de diamètre déterminée de la barre de matériau. De plus, l'extrémité libre de la barre de matériau est reliée de manière fixe à la pointe en rotation libre de la barre d'avance à l'aide d'une Douille de serrage ou d'un Mandrin de serrage pour de la matière brute. Cela permet ensuite également de tirer à nouveau la chute de la barre de matériau générée dans le process par la force dans l'embarreur, et de l'éliminer depuis là dans un récipient collecteur. Dans ce cadre, le guidage optimal de la barre elle-même à l'intérieur de l'embarreur est exécuté par le biais du « principe turbo » développé et breveté par FMB.

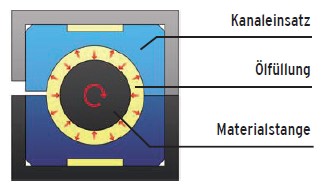

Le « principe turbo » FMB du guidage de barre hydrodynamique

Le canal de guidage est rempli d'huile par un groupe de pompes. Le bain d'huile mis en turbulence par la barre de matériau en rotation permet à la barre de matériau de flotter. Un contact direct avec le canal de guidage est évité. En présence de barres de matériau plus minces et de vitesses de rotation élevées, un tourbillon se forme, au centre duquel la barre de matériau est guidée. Lors de l'usinage de barres de matériau plus épaisses, dont le diamètre s'approche du passage maximal, une turbulence ne peut plus se former dans le bain d'huile. L'effet désigné comme effet de palier hydrodynamique se produit alors, le fluide compressé pour former des cales d'appui maintenant la barre de matériau au centre du canal de guidage.